Фланец ГОСТ 12820-80 +

Фланец ГОСТ 12820-80

Вернуться в каталог

-

Детали трубопроводов

-

Детали трубопроводов ГОСТ Р 55599-2013

- Карманы под термометры ГОСТ 22812-83

- Колена ГОСТ Р 55599-2013

- Линзы с двумя отводами и фланцами ГОСТ 22809-83

- Отводы гнутые ГОСТ 22793-83

- Отводы гнутые ГОСТ 22817-83

- Отводы линзовые с фланцами ГОСТ 22808-83

- Отводы под термометры ГОСТ 22811-83

- Переходы ГОСТ 22826-83

- Переходы с фланцами ГОСТ 22806-83

- Тройники ГОСТ Р 55599-2013

- Угольники ГОСТ Р 55599-2013

- Фланцы ГОСТ Р 55599-2013

- Штуцеры ГОСТ 22792-83

- Отводы

- Сварные детали трубопроводов

- Судовые детали трубопроводов

- Тройники

- Переходы

- Заглушки

- Штуцеры

-

Детали трубопроводов ГОСТ Р 55599-2013

-

Опоры трубопроводов

- Опоры конструкции стальных трубопроводов по Серии 5.900-7

- Опоры трубопроводов ГОСТ14911-82 (ОСТ 36-94-83)

- Опоры трубопроводов для ТЭС и АЭС

- Опоры трубопроводов по Серии 4.903-10 выпуск 4

- Опоры трубопроводов по Серии 4.903-10 выпуск 5

- Опоры трубопроводов стальных трубопроводов ОСТ 36-146-88

- Подвески трубопроводов

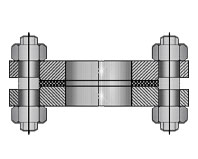

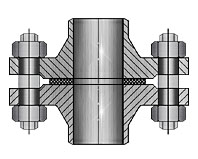

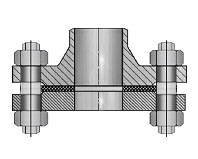

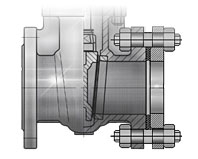

- Фланцевые соединения

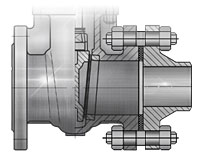

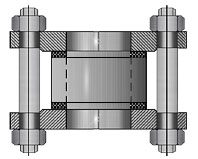

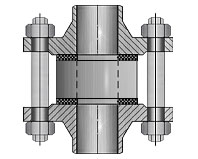

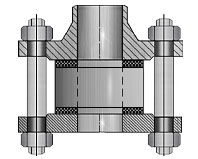

- Изолирующие фланцевые соединения

-

ИФС для объектов ПАО "Газпром"

- Назначение, виды и конструкция ИФС

- Испытания ИФС при участии ООО "Газпром ВНИИГАЗ"

- Преимущества ИФС

- Применение ИФС на объектах ПАО "Газпром"

- Дополнительная комплектация ИФС

- Бланк заказа ИФС для объектов ПАО "Газпром"

- Титульный лист ИФС для объектов ПАО "ГАЗПРОМ"

- Габаритные размеры и масса ИФС для объектов ПАО "ГАЗПРОМ"

- Крепежные изделия

- Металлические уплотнения

- Неметаллические уплотнения

- Монтажные вставки

- Заготовки

- Трубопроводная арматура

- Заглушки поворотные

- Замковое устройство HARDLOCK

- Плоттерная резка

- Трубные доски

- Фильтры и грязевики

- Металлоконструкции

- Регистры отопления

- Металлообработка

- Фитинги

- Комбинированные уплотнения

- Нестандартное оборудование

Сверлильные работы

ОБРАБОТКА ДЕТАЛЕЙ НА СВЕРЛИЛЬНЫХ СТАНКАХ

Завод деталей трубопроводов "РЕКОМ" принимает заказы на обработку деталей на вертикально- и радиально-сверлильных станках.

На станках сверлильной группы помимо обычных операций обработки отверстий (сверления, зенкерования, снятия фасок и развёртывания) подрезают торцы, растачивают отверстия и канавки, обтачивают наружные цилиндрические и конические поверхности, нарезают и накатывают резьбы, обкатывают и раскатывают поверхности. Выполнение нескольких переходов обработки за один рабочий ход комбинированным инструментом, а также быстросменное закрепление инструмента сокращают машинное и вспомогательное время.

На станках сверлильной группы помимо обычных операций обработки отверстий (сверления, зенкерования, снятия фасок и развёртывания) подрезают торцы, растачивают отверстия и канавки, обтачивают наружные цилиндрические и конические поверхности, нарезают и накатывают резьбы, обкатывают и раскатывают поверхности. Выполнение нескольких переходов обработки за один рабочий ход комбинированным инструментом, а также быстросменное закрепление инструмента сокращают машинное и вспомогательное время.

ВЫБОР МЕТОДА СВЕРЛЕНИЯ

Выбор метода сверления зависит от диаметра отверстия, глубины сверления, точности отверстия и расположения его оси, обрабатываемого материала и других факторов.

Спиральные свёрла обеспечивают при обработке деталей в кондукторах точность расположения отверстий ±0,15 мм;

Полукруглые свёрла - это разновидность свёрл одностороннего резания. Они пригодны для обработки деталей из материалов, дающих короткую хрупкую стружку (латунь, бронза, чугун). Полукруглое сверло представляет собой цилиндрический стержень из быстрорежущей стали или твёрдого сплава, на рабочей части которого передняя поверхность расположена выше центра на 0,03 - 00,08 мм параллельно оси. Полукруглые свёрла отличает повышенная жёсткость, обеспечение точного расположения оси отверстия;

Пластинчатые свёрла - это простые по конструкции инструменты для сверления в сплошном металле или рассверливания грубых отверстий. Свёрла центрируют замковой частью и закрепляют винтом в оправке;

Ружейные свёрла - это свёрла одностороннего резания с внешним отводом смазочно-охлаждающей жидкости. их используют для сверления в сплошном металле коротких или длинных отверстий при высоких требованиях к параметрам шероховатости поверхности, точности геометрических параметров и расположению оси;

Эжекторные свёрла предназначены для высокопроизводительного сверления отверстий. Они состоят из неперетачиваемой коронки с припайными твердосплавными пластинами;

Трепанирующие свёрла служат для сверления в сплошном материале кольцевой канавки и поэтому оставляют в качестве отходов стержень и сравнительно небольшое количество стружки. Смазочно-охлаждающая жидкость подаётся через инструме5нт, а стружка выходит наружу или внутрь. Трепанирующие свёрла выполняют из быстрорежущей стали, с припайными твердосплавными пластинами.

Спиральные свёрла обеспечивают при обработке деталей в кондукторах точность расположения отверстий ±0,15 мм;

Полукруглые свёрла - это разновидность свёрл одностороннего резания. Они пригодны для обработки деталей из материалов, дающих короткую хрупкую стружку (латунь, бронза, чугун). Полукруглое сверло представляет собой цилиндрический стержень из быстрорежущей стали или твёрдого сплава, на рабочей части которого передняя поверхность расположена выше центра на 0,03 - 00,08 мм параллельно оси. Полукруглые свёрла отличает повышенная жёсткость, обеспечение точного расположения оси отверстия;

Пластинчатые свёрла - это простые по конструкции инструменты для сверления в сплошном металле или рассверливания грубых отверстий. Свёрла центрируют замковой частью и закрепляют винтом в оправке;

Ружейные свёрла - это свёрла одностороннего резания с внешним отводом смазочно-охлаждающей жидкости. их используют для сверления в сплошном металле коротких или длинных отверстий при высоких требованиях к параметрам шероховатости поверхности, точности геометрических параметров и расположению оси;

Эжекторные свёрла предназначены для высокопроизводительного сверления отверстий. Они состоят из неперетачиваемой коронки с припайными твердосплавными пластинами;

Трепанирующие свёрла служат для сверления в сплошном материале кольцевой канавки и поэтому оставляют в качестве отходов стержень и сравнительно небольшое количество стружки. Смазочно-охлаждающая жидкость подаётся через инструме5нт, а стружка выходит наружу или внутрь. Трепанирующие свёрла выполняют из быстрорежущей стали, с припайными твердосплавными пластинами.

РЕЖИМЫ РЕЗАНИЯ ПРИ СВЕРЛЕНИИ ДЕТАЛЕЙ

Зенкерование - это предварительная обработка литых, штампованных или просверленных отверстий под последующее развёртывание, растачивание или протягивание.

Развёртывание - чистовая обработка отверстий с точностью 7 - 11 квалитета, не изменяющая положения их осей. Для отверстий, пересечённых пазами, а также для устранения огранки применяют развёрткис левым направлением винтовых канавок, нечётным числом зубьев и с неравномерным угловым шагом.

Снятие фасок в отверстиях не представляет технологических затруднений, если должен быть обеспечен параметр шероховатости поверхности Ra≥ 10 мкм и не оговаривается строгое расположение оси. При диаметре отверстия до 10 мм фаски снимают сверлом с соответствующим углом при вершине; при диаметре5 отверстия 10 - 40 мм - зенковкой; при диаметре отверстия свыше 40 мм- пластинчатой зенковкой. Снятие фасок часто вызывает вибрацию и образование рифлёной поверхности.

Фасонные отверстия обрабатывают (центрируют, закругляют острые кромки, рассверливают, снимают фаски и подрезают торцы) комбинированными затылованными или острозаточенными инструментами. Для многопереходной обработки отверстия - рассверливают под резьбу, для снятия фаски и подрезания торца в отлитых под давлением алюминиевых деталях служит комбинированный инструмент, армированный твёрдым сплавом. Изготовление и переточку такого инструмента осуществляют алмазным кругом на профилешлифовальном станке.

Канавки в отверстиях растачивают с помощью специальных патронов, преобразующих ручную осевую подачу шпинделя в радиальную подачу резца. Обработка подразумевает направление патрона по кондукторной втулке.

Наружные поверхности (выступы, шейки, хвостовики, стержни под нарезание или накатывание резьбы) обтачивают монолитными или сборными головкамис резцами из быстрорежущей стали и армированными твёрдым сплавом. Нарезание и накатывание резьбы на сверлильных станках выполняют с ручной подачей самозатягиванием плавающего инструмента при жёстком закреплении заготовки или при жёстко закреплённом инструменте в свободном перемещении заготовки.

Многопереходную обработку деталей на сверлильных станках выполняют простыми или комбинированными быстросменными инструментами за несколько рабочих ходов. Глубину отверстий или высоту ступеней при ручной подаче и точности линейных размеров до 0,2 мм обеспечивают вращающимися ограничительными упорами на инструменте или приспособлении. один из переходов обработки может фиксирваться станочным упором, выключающим автоматическую подачу. В этом случае необходимо рассчитать длину инструментов так, чтобы упор вступал в работу только при выполнении данного перехода.

Развёртывание - чистовая обработка отверстий с точностью 7 - 11 квалитета, не изменяющая положения их осей. Для отверстий, пересечённых пазами, а также для устранения огранки применяют развёрткис левым направлением винтовых канавок, нечётным числом зубьев и с неравномерным угловым шагом.

Снятие фасок в отверстиях не представляет технологических затруднений, если должен быть обеспечен параметр шероховатости поверхности Ra≥ 10 мкм и не оговаривается строгое расположение оси. При диаметре отверстия до 10 мм фаски снимают сверлом с соответствующим углом при вершине; при диаметре5 отверстия 10 - 40 мм - зенковкой; при диаметре отверстия свыше 40 мм- пластинчатой зенковкой. Снятие фасок часто вызывает вибрацию и образование рифлёной поверхности.

Фасонные отверстия обрабатывают (центрируют, закругляют острые кромки, рассверливают, снимают фаски и подрезают торцы) комбинированными затылованными или острозаточенными инструментами. Для многопереходной обработки отверстия - рассверливают под резьбу, для снятия фаски и подрезания торца в отлитых под давлением алюминиевых деталях служит комбинированный инструмент, армированный твёрдым сплавом. Изготовление и переточку такого инструмента осуществляют алмазным кругом на профилешлифовальном станке.

Канавки в отверстиях растачивают с помощью специальных патронов, преобразующих ручную осевую подачу шпинделя в радиальную подачу резца. Обработка подразумевает направление патрона по кондукторной втулке.

Наружные поверхности (выступы, шейки, хвостовики, стержни под нарезание или накатывание резьбы) обтачивают монолитными или сборными головкамис резцами из быстрорежущей стали и армированными твёрдым сплавом. Нарезание и накатывание резьбы на сверлильных станках выполняют с ручной подачей самозатягиванием плавающего инструмента при жёстком закреплении заготовки или при жёстко закреплённом инструменте в свободном перемещении заготовки.

Многопереходную обработку деталей на сверлильных станках выполняют простыми или комбинированными быстросменными инструментами за несколько рабочих ходов. Глубину отверстий или высоту ступеней при ручной подаче и точности линейных размеров до 0,2 мм обеспечивают вращающимися ограничительными упорами на инструменте или приспособлении. один из переходов обработки может фиксирваться станочным упором, выключающим автоматическую подачу. В этом случае необходимо рассчитать длину инструментов так, чтобы упор вступал в работу только при выполнении данного перехода.

Комментарий: