Фланец ГОСТ 12820-80 +

Фланец ГОСТ 12820-80

Вернуться в каталог

-

Детали трубопроводов

-

Детали трубопроводов ГОСТ Р 55599-2013

- Карманы под термометры ГОСТ 22812-83

- Колена ГОСТ Р 55599-2013

- Линзы с двумя отводами и фланцами ГОСТ 22809-83

- Отводы гнутые ГОСТ 22793-83

- Отводы гнутые ГОСТ 22817-83

- Отводы линзовые с фланцами ГОСТ 22808-83

- Отводы под термометры ГОСТ 22811-83

- Переходы ГОСТ 22826-83

- Переходы с фланцами ГОСТ 22806-83

- Тройники ГОСТ Р 55599-2013

- Угольники ГОСТ Р 55599-2013

- Фланцы ГОСТ Р 55599-2013

- Штуцеры ГОСТ 22792-83

- Отводы

- Сварные детали трубопроводов

- Судовые детали трубопроводов

- Тройники

- Переходы

- Заглушки

- Штуцеры

-

Детали трубопроводов ГОСТ Р 55599-2013

-

Опоры трубопроводов

- Опоры конструкции стальных трубопроводов по Серии 5.900-7

- Опоры трубопроводов ГОСТ14911-82 (ОСТ 36-94-83)

- Опоры трубопроводов для ТЭС и АЭС

- Опоры трубопроводов по Серии 4.903-10 выпуск 4

- Опоры трубопроводов по Серии 4.903-10 выпуск 5

- Опоры трубопроводов стальных трубопроводов ОСТ 36-146-88

- Подвески трубопроводов

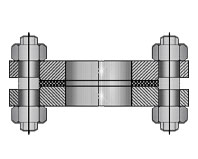

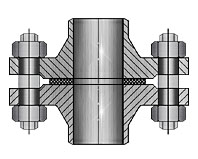

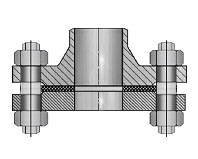

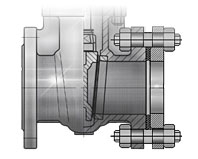

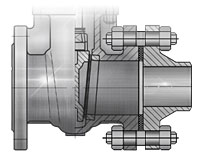

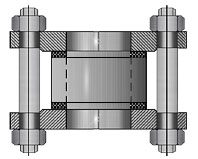

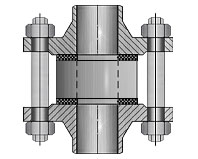

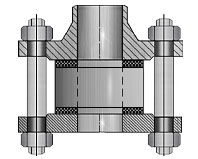

- Фланцевые соединения

- Изолирующие фланцевые соединения

-

ИФС для объектов ПАО "Газпром"

- Назначение, виды и конструкция ИФС

- Испытания ИФС при участии ООО "Газпром ВНИИГАЗ"

- Преимущества ИФС

- Применение ИФС на объектах ПАО "Газпром"

- Дополнительная комплектация ИФС

- Бланк заказа ИФС для объектов ПАО "Газпром"

- Титульный лист ИФС для объектов ПАО "ГАЗПРОМ"

- Габаритные размеры и масса ИФС для объектов ПАО "ГАЗПРОМ"

- Крепежные изделия

- Металлические уплотнения

- Неметаллические уплотнения

- Монтажные вставки

- Заготовки

- Трубопроводная арматура

- Заглушки поворотные

- Замковое устройство HARDLOCK

- Плоттерная резка

- Трубные доски

- Фильтры и грязевики

- Металлоконструкции

- Регистры отопления

- Металлообработка

- Фитинги

- Комбинированные уплотнения

- Нестандартное оборудование

Токарная обработка

ОБРАБОТКА ДЕТАЛЕЙ НА ТОКАРНЫХ СТАНКАХ

Производство Завода деталей трубопроводов "РЕКОМ" принимает заказы на обработку деталей из различных марок сталей и сплавов на токарных станках.

К токарным относится большая группа станков, предназначенных для обработки поверхностей вращения, соосных оси шпинделя (цилиндрических, конических, фасонных, винтовых, а также торцевых). Для обработки наружных поверхностей деталей типа валов применяют как центровые, так бесцентровые токарные станки. Концентрические поверхности деталей типа втулок и колец обрабатывают на токарно-центровых и патронных токарных станках. Детали типа дисков (со значительными по размеру торцовыми поверхностями) обрабатывают на лоботокарных станках, которые занимают меньшую площадь, чем центровые станки, и лучше приспособлены для обработки наружных и внутренних торцовых поверхностей детали. Лоботокарные станки имеют устройства для поддержания постоянной скорости резания, а также устройства для нарезания торцовых резьб (спиралей).

Обработку на токарных бесцентровых станках осуществляют вращающимися многорезцовыми головками при продольной подаче заготовок. На этих станках обтачивают трубы, сортовой прокат цилиндрической формы. Станки характеризуются высокой производительностью. Парк оборудования Завода "РЕКОМ" также включает универсальные токарные патронно-центровые и станки горизонтальной компоновки.

К токарным относится большая группа станков, предназначенных для обработки поверхностей вращения, соосных оси шпинделя (цилиндрических, конических, фасонных, винтовых, а также торцевых). Для обработки наружных поверхностей деталей типа валов применяют как центровые, так бесцентровые токарные станки. Концентрические поверхности деталей типа втулок и колец обрабатывают на токарно-центровых и патронных токарных станках. Детали типа дисков (со значительными по размеру торцовыми поверхностями) обрабатывают на лоботокарных станках, которые занимают меньшую площадь, чем центровые станки, и лучше приспособлены для обработки наружных и внутренних торцовых поверхностей детали. Лоботокарные станки имеют устройства для поддержания постоянной скорости резания, а также устройства для нарезания торцовых резьб (спиралей).

Обработку на токарных бесцентровых станках осуществляют вращающимися многорезцовыми головками при продольной подаче заготовок. На этих станках обтачивают трубы, сортовой прокат цилиндрической формы. Станки характеризуются высокой производительностью. Парк оборудования Завода "РЕКОМ" также включает универсальные токарные патронно-центровые и станки горизонтальной компоновки.

СХЕМЫ ВЫПОЛНЕНИЯ ТОКАРНЫХ ОПЕРАЦИЙ

Обтачивание одним резцом - основной метод обработки на токарных станках. Вылет резца принимают не более 1,0 - 1,5 высоты его стержня соответственно для резцов с пластинками из твёрдого сплава и быстрорежущей стали. Вершину резца устанавливают на высоте центров или несколько выше (черновое обтачивание) или ниже (чистовое обтачивание). Наладку инструмента на размер по диаметру ведут методом пробных ходов. Партию заготовок обрабатывают методом автоматического получения размеров без смещения резца в поперечном направлении по лимбу, с помощью индикаторных и жёстких упоров.

Токарная обработка торцов одним резом - при обработке заготовок, закреплённых в патроне, применяют проходные резцы. Применение подрезных резцов при снятии больших припусков с подачей к центру приводит к образованию вогнутости. Именно поэтому чистовую обработку торцов ведут с подачей резца от центра к периферии. С такой же подачей обрабатывают торцы у заготовок больших размеров, так как в результате изнашивания резца образуется менее опасное при сборке деталей отклонение - вогнутость.

Токарная обработка отверстия осевым режущим инструментом - инструмент (сверло, зенкер, развёртку) крепят в задней бабке или суппорте. Отверстия значительной длины для уменьшения вибраций и повышения точности обрабатывают с "обратной подачей" (оправка работает с растяжением).

Токарная обработка отверстий расточным резцом - закрытые отверстия, например камеры валков, обрабатывают специальными инструментами. После ввода инструмента в отверстие вершина резца рычажным или иным механизмом устанавливается в рабочую позицию.

Токарная обработка отверстия абразивным инструментом - используя специальные приспособления, отверстия обрабатывают путём внутреннего шлифования, суперфиниширования, хонингования.

Прорезание канавок и отрезка - обработка одним резцом - основной метод обработки простых канавок и отрезки деталей. Резцы устанавливают строго по высоте центров, без перекоса к оси заготовки. Узкие (шириной до 20 мм) канавки невысокой точности прорезают за один рабочий ход, более точные канавки - за три рабочих хода. Широкие канавки низкой точности прорезают сразу за несколько рабочих ходов; для канавок высокой точности после черновой выполняют чистовую обработку боковых стенок.

Токарная обработка конусных поверхностей - фасонным резцом обрабатывают короткие наружные и внутренние конусы. Обработку допускается вести с продольной и поперечной подачами. При высоких требованиях к точности токарной обработки инструмент устанавливают по шаблону с учётом деформации системы.

Токарная обработка фасонных поверхностей - фасонными резцами обрабатывают поверхности длиной до 60 мм (на крупных станках длиной до 150 мм) и переходные поверхности радиусом до 20 мм. Сферические поверхности заготовок средних размеров обрабатывают с помощью рычажных приспособлений разных конструкций. С помощью гидросуппорта можно проводить токарную обработку поверхности с возрастающими диаметрами и убывающими. Применение гидросуппорта обеспечивает повышение производительности токарной обработки в 1,5 - 2 раза.

Токарная обработка кулачков, криволинейных канавок - по копиру, установленному соосно с деталью, обрабатывают кулачки небольшой длины. При изготовлении кулачка по копиру и обработанной поверхности копир небольшой толщины крепят к торцу заготовки. По нему обрабатывают небольшой начальный участок; далее ролик перемещается по обработанному ранее участку поверхности.

Токарная обработка эксцентрических поверхностей - при эксцентриситете более 8 - 10 мм в валах с эксцентриками сверлят смещённые центровые отверстия по разметке или кондуктору. Детали с отверстиями устанавливают на оправки. При большом эксцентриситете применяют центросмесители (бегели). При креплении на консольных оправках токарную обработку выполняют без выверки. Точность токарной обработки зависит от погрешности базирования детали на оправке.

Токарная обработка торцов одним резом - при обработке заготовок, закреплённых в патроне, применяют проходные резцы. Применение подрезных резцов при снятии больших припусков с подачей к центру приводит к образованию вогнутости. Именно поэтому чистовую обработку торцов ведут с подачей резца от центра к периферии. С такой же подачей обрабатывают торцы у заготовок больших размеров, так как в результате изнашивания резца образуется менее опасное при сборке деталей отклонение - вогнутость.

Токарная обработка отверстия осевым режущим инструментом - инструмент (сверло, зенкер, развёртку) крепят в задней бабке или суппорте. Отверстия значительной длины для уменьшения вибраций и повышения точности обрабатывают с "обратной подачей" (оправка работает с растяжением).

Токарная обработка отверстий расточным резцом - закрытые отверстия, например камеры валков, обрабатывают специальными инструментами. После ввода инструмента в отверстие вершина резца рычажным или иным механизмом устанавливается в рабочую позицию.

Токарная обработка отверстия абразивным инструментом - используя специальные приспособления, отверстия обрабатывают путём внутреннего шлифования, суперфиниширования, хонингования.

Прорезание канавок и отрезка - обработка одним резцом - основной метод обработки простых канавок и отрезки деталей. Резцы устанавливают строго по высоте центров, без перекоса к оси заготовки. Узкие (шириной до 20 мм) канавки невысокой точности прорезают за один рабочий ход, более точные канавки - за три рабочих хода. Широкие канавки низкой точности прорезают сразу за несколько рабочих ходов; для канавок высокой точности после черновой выполняют чистовую обработку боковых стенок.

Токарная обработка конусных поверхностей - фасонным резцом обрабатывают короткие наружные и внутренние конусы. Обработку допускается вести с продольной и поперечной подачами. При высоких требованиях к точности токарной обработки инструмент устанавливают по шаблону с учётом деформации системы.

Токарная обработка фасонных поверхностей - фасонными резцами обрабатывают поверхности длиной до 60 мм (на крупных станках длиной до 150 мм) и переходные поверхности радиусом до 20 мм. Сферические поверхности заготовок средних размеров обрабатывают с помощью рычажных приспособлений разных конструкций. С помощью гидросуппорта можно проводить токарную обработку поверхности с возрастающими диаметрами и убывающими. Применение гидросуппорта обеспечивает повышение производительности токарной обработки в 1,5 - 2 раза.

Токарная обработка кулачков, криволинейных канавок - по копиру, установленному соосно с деталью, обрабатывают кулачки небольшой длины. При изготовлении кулачка по копиру и обработанной поверхности копир небольшой толщины крепят к торцу заготовки. По нему обрабатывают небольшой начальный участок; далее ролик перемещается по обработанному ранее участку поверхности.

Токарная обработка эксцентрических поверхностей - при эксцентриситете более 8 - 10 мм в валах с эксцентриками сверлят смещённые центровые отверстия по разметке или кондуктору. Детали с отверстиями устанавливают на оправки. При большом эксцентриситете применяют центросмесители (бегели). При креплении на консольных оправках токарную обработку выполняют без выверки. Точность токарной обработки зависит от погрешности базирования детали на оправке.

ПРОЕКТИРОВАНИЕ ТОКАРНЫХ ОПЕРАЦИЙ

На станках токарной группы обрабатывают разнообразные по форме и размерам детали, в основном относящиеся к классу тел вращения. Среди них детали типа валов имеют длину в несколько раз большую диаметра; у деталей типа дисков диаметр меньше длины, у деталей типа втулок, цилиндров диаметр и длина - одного порядка. Различие форм и размеров деталей влияет на способ установки заготовок для обработки и последовательность токарной обработки. Поэтому при токарной обработке деталей помимо общей задачи получения заданных размеров стоит технологическая задача обеспечения соосности этих поверхностей и точного расположения торцов относительно оси деталей. Эти требования обеспечиваются следующими способами установки и обработки заготовок на токарных станках:

1) Токарной обработкой соосных поверхностей с одного установа;

2) Токарной обработкой в два установа - сначала наружных поверхностей, а затем внутренних с базированием детали по наружной поверхности;

3) Токарной обработкой в два установа - сначала внутренней поверхности, а затем наружной с базированием по внутренней поверхности (обработка от отверстия).

Кроме рассмотренных способов токарной обработки деталей возможны и другие. Так, на станках с ЧПУ обработку выполняют за два установа. Сначала деталь обрабатывают с одной стороны, затем поворачивают на 180° и обрабатывают с другой стороны. В этом случае поверхности, связанные жёсткими допусками, желательно обрабатывать за один установ.

В качестве заготовок при обработке на токарных станках можно использовать поковки, отливки, штучные заготовки из проката. В автоматизированном производстве, в частности при обработке на станках с ЧПУ, использование заготовок с низкой точностью недопустимо. В этом случае допуски и припуски заготовок должны быть на 10 - 30% меньше, чем при токарной обработке на станках с ручным управлением.

Комментарий: